鋰電池在低溫環境下使用受到限制,除了因為放電容量會嚴重衰退外,低溫下也不能對鋰電池進行充電。在低溫充電時,電池石墨電極上的鋰離子的嵌入和鍍鋰反應是同時存在的且相互競爭。低溫條件下鋰離子在石墨中的擴散被抑制,電解液的導電率下降,從而導致嵌入速率降低而在石墨表面上會使鍍鋰反應更容易產生。鋰離子電池在低溫下使用時壽命下降的原因主要有內部阻抗的增加與鋰離子析出使容量衰減。

1. 低溫對電池放電容量的影響

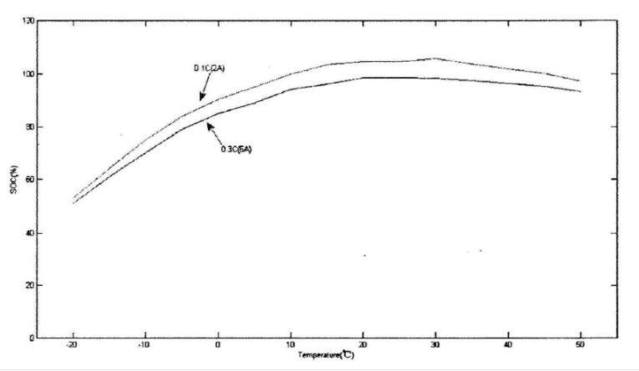

容量是鋰電池最重要的參數之一,它的大小隨著溫度變化的曲線如下圖所示,下圖是一款磷酸鐵鋰電池的放電曲線。磷酸鐵鋰電池,充電終止電壓為3.65±0.05V,放電終止電壓為2±0.05V,兩條曲線,是電池分別按照0.1C和0.3C在不同溫度下進行放電,得到的溫度容量曲線。非常明顯的,容量隨著溫度的升高逐漸上升-20℃的容量只相當於15℃容量的60%左右。除了容量,隨著溫度降低的還有電池開路電壓。我們都知道,電池中包含能量是容量與端電壓的乘積,當兩個乘數都下降時,電池內的能量一定是兩者下降效果的疊加。

低溫下正極材料活性降低,使得能夠發生移動帶來放電電流的鋰離子數量下降,是容量下降的根本原因。

不同溫度和放電倍率下鋰電池放電容量

2. 低溫對電池內阻的影響

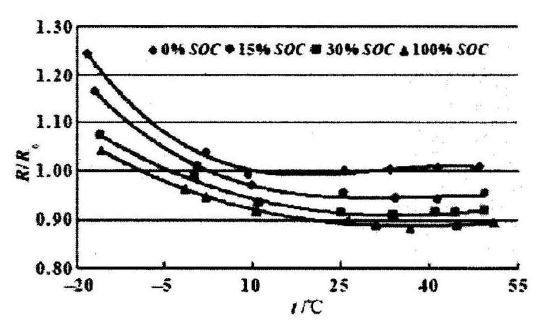

鋰電池溫度與電阻的關係,如下圖所示。不同的曲線代表電池自身不同的荷電量。任何一個荷電量下,電池內阻都隨著溫度的降低而明顯升高,荷電量越低的電芯,內阻越大,並且這個趨勢也隨著溫度的變化而保持不變。

低溫下,正負極材料中,帶電離子的擴散運動能力變差,穿越電極與電解液的鈍化膜變得困難,在電解液中傳遞的速度也降低,並且在傳遞過程中還會額外產生很多熱量。鋰離子到達負極以後,在負極材料內部的擴散也變得不順暢。全部的過程,帶電離子的運動都變得困難重重,在外部看來,就是電芯的內阻升高了。

內阻與SOC、溫度之間關係

3. 低溫對電池充放電效率的影響

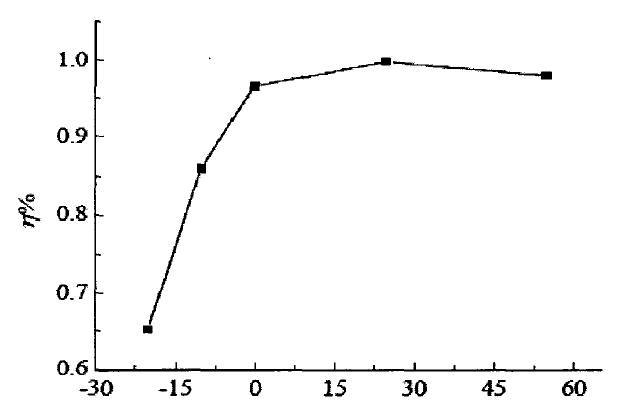

下面的曲線,是充電效率跟隨溫度變換的曲線。我們可以觀察到,-20℃下的充電效率只有15℃時候的65%。這裡只說效率,低溫充電的危害非常嚴重,這裡不展開討論。低溫帶來了前文中描述的種種電化學層面性能的變化,內阻顯著增加。放電過程中,大量的電能消耗在內阻發熱上面。我們觀察到的庫倫效率下降了。電動汽車行駛過程中,就會感覺到,看起來差不多的電量,低溫下續航變短了。

充電效率隨溫度變化趨勢圖

4. 鋰離子電池內部副反應

低溫下鋰電池性能退化嚴重,同時在鋰離子電池充放電過程中會有一些副反應發生。這些副反應中主要是鋰離子與電解液不可逆的反應,會造成鋰電池容量衰退,使電池性能進一步惡化。

導電活性物質的消耗,造成容量衰減。考慮到電池中正負兩個電極的電位,相比於正極這些副反應更有可能發生在負極側。因為負極材料電勢比正極材料電勢要低得多,離子和電解質溶劑產生副反應的沉積物沉積在了電極表面,形成SEI 膜。 SEI 膜的阻抗是引起負極反應過電勢的一個因素之一。當電池進一步循環老化後,由於連續循環中鋰離子在負極上不斷地嵌入與脫出,引起的電極膨脹和收縮會使得SEI膜破裂。 SEI 膜破裂後的裂縫提供了電解液與電極直接接觸通道,從而形成新的 SEI 膜填補了裂縫也增加了 SEI 膜厚度。這些反應過程隨著電池不斷地充放電而不斷重複發生,使得鋰離子在反應中不斷減少,導致鋰離子電池放電容量的衰退。

充電時,活性物質表面形成的沉積物,增加了電阻。降低了活性粒子的有效表面積,增加了離子電阻。鋰電池的可用容量和能量同時發生衰退。鋰電池在充電過程中更容易發生副反應。鋰電池充電開始時,鋰離子通過電解液向負極運動,所以電極和電解液之間的電位差減少,使得鋰離子與電解液中的物質更易發生不可逆的副反應。鋰離子電池電極材料的不同,它的電勢與電極材料嵌鋰濃度分數的關係曲線也不同。

5. 鋰電池低溫預熱技術

面對低溫下鋰電池使用受限的局面,技術人員找到的應對策略是充電預熱,雖然是權宜之計,但對提高鋰電池的放電能力和長期壽命都有明顯效果。

低溫環境下對鋰電池充電或使用前,必須對電池進行預加熱。電動汽車車載的電池管理系統(BMS)對電池加熱的方式大體可分外部加熱與內部加熱兩大類。外部加熱方式有空氣加熱、液體加熱、相變材料加熱,以及熱阻加熱器或者熱泵加熱。這些加熱方式一般位於電池包中,或者設置在熱循環介質的容器中。內部加熱法加熱電池,則是通過交流電流激勵電池內部電化學物質,使電池本身產生熱量。

外部加熱

關於用空氣加熱的方式,有研究人員利用電池與一套大氣模擬系統進行了實驗,實驗結果表明,相對於裸露在低溫環境中的電池,周圍空氣被加熱的電池能夠放出更多的容量。

比起空氣加熱,液體加熱具有更好的導熱率與更高的熱轉化效率。但是液體加熱需要更複雜的加熱系統。液體加熱在電動汽車與混合動力汽車中的應用已經有不少實際案例。比如:在雪佛蘭 Volt 汽車中,環繞電池組熱交換液,由360V的加熱器加熱。

相變材料加熱電池也已經被使用。當電池溫度降到相變材料的相變溫度點之後,相變材料儲存的熱量會被釋放出來,保持環境溫度恆定,也就是向電池組傳遞熱量。相變材料的主要優勢在於其可以用在溫度變化較迅速的環境中。

內部加熱

交流激勵加熱,相比於外部加熱來說,另外一種常用的加熱方法,結構設計上會比較簡單,就是通過交變的電流加熱電池。它不需要進行傳熱結構的設計,只是在電池正負極加載一定頻率的交流激勵,激勵作用在電池內部電化學物質上,相當於循環往復小幅值充放電的效果。

與直流加熱電流相比,交流電流或正負方波電流在放電和充電週期內都可以加熱電池,使得電池溫度上升,而電池荷電狀態(SOC)基本上是不變的。由於這些特性,交流內部預熱方法成為一個研究較多的領域。 2004 年,國外一個研究者率先提出使用交變的電流直接對鋰離子電池加熱,僅僅利用電池內部的電阻效應產熱。他們對不同的SOC 狀態下和不同溫度下(-20℃~40℃)的不同的電池做了一些測試。測試結果表明,在一定倍率的電流下,所有電池都會快速產熱。

美國一個團隊對加熱頻率對加熱效果的影響進行了研究,他們在 0.01Hz 到2KHz不同頻率下做了仿真,並將結果與外部加熱方式做了比較,認為內部加熱具有明顯的優勢。

相比外部加熱方法,內部加熱避免了長路徑的熱傳導和靠近加熱裝置的地方局部熱點的形成。因此,內部加熱可以以更高的效率,更均勻地加熱電池以達到更好的加熱效果且更容易實現。

目前對內部交流預熱方案研究大多集中在加熱速度與效率上,加熱策略對預防鋰沉積等副反應的發生還很少有明確的考慮。實現預熱過程中預防鋰沉積的產生,需要BMS 能實時估計並控制鋰沉積產生的條件。需要基於模型的控制電池低溫下加熱技術,才能實現上述功能。隨著新能源汽車的發展,動力鋰電池的使用量也與日俱增,鋰電池低溫下使用急需解決電池預熱問題,這是一個距離實際應用非常近的領域。